移動破碎站:革新破碎作業的全能利器

在現代工程建設與資源處理領域,移動破碎站正以其獨特的技術優勢重塑行業格局。這款集破碎、篩分、輸送于一體的智能化裝備,憑借定制化設計、模塊化架構與高效能表現,成為礦山開采、建筑垃圾回收、基礎設施建設等場景的核心設備,為用戶創造顯著的經濟與環境價值。

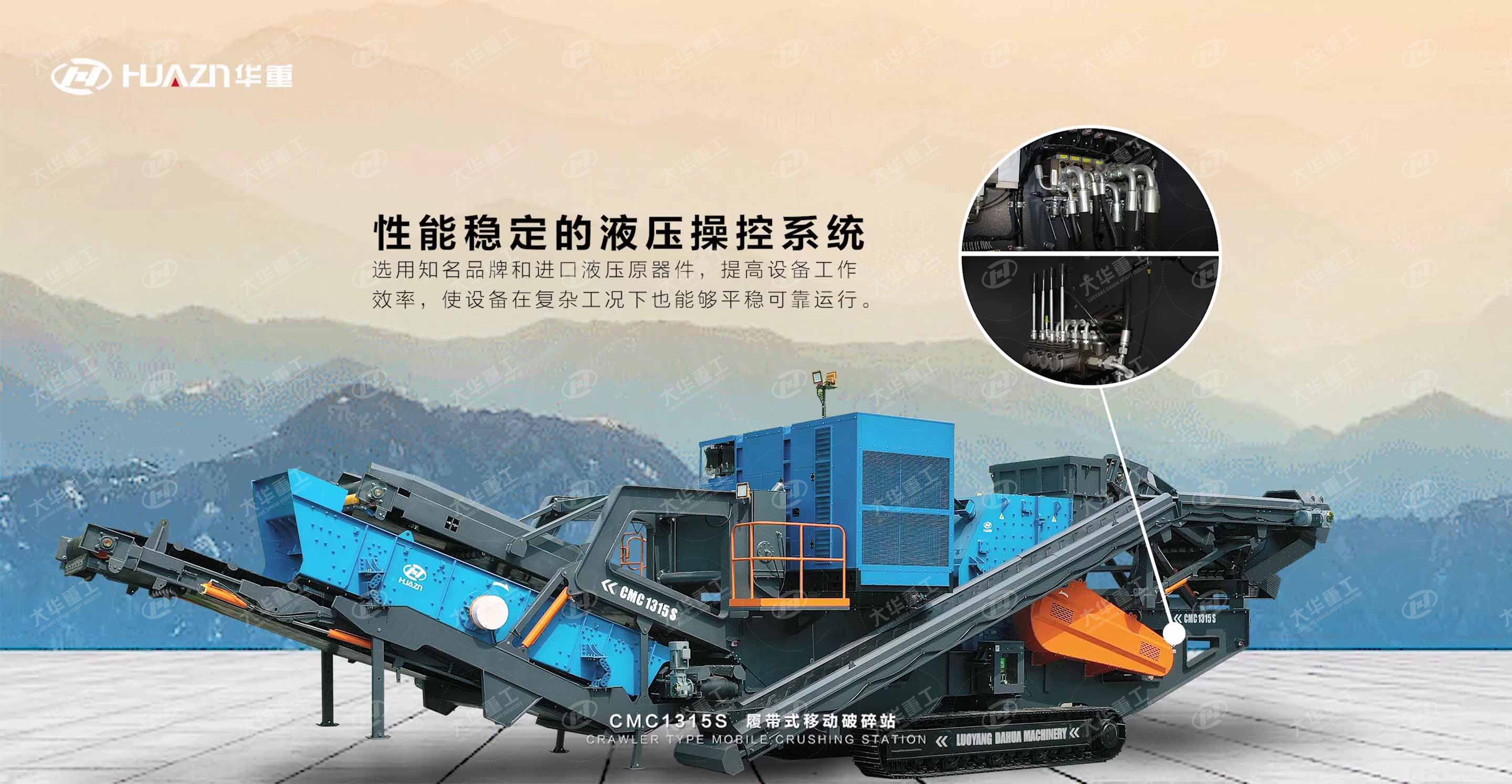

一、定制化主機:性能與效率的完美融合

移動破碎站的核心競爭力源于其專為移動作業場景研發的定制化主機。針對不同物料特性(如建筑垃圾、礦石、砂石等),主機采用高強度耐磨材料與優化破碎腔型設計,實現高破碎比、低能耗的雙重優勢。以顎破主機為例,其動顎與定顎的齒形角度經過動力學仿真優化,可減少物料堵塞概率,提升單機時產量達15%-20%。同時,主機集成智能變頻驅動系統,能根據物料硬度自動調節轉速,能源利用率較傳統設備提高25%以上。維護方面,快開式檢修門與液壓調節裝置的設計,使易損件更換時間縮短至30分鐘內,大幅降低停機成本。

二、模塊化設計:靈活配置與快速交付的保障

采用整體模塊化架構是移動破碎站的另一大突破。設備核心部件(如破碎單元、篩分單元、輸送單元)均按標準化接口設計,具備高度通用互換性。當客戶提出個性化需求時,廠家可通過模塊組合快速搭建出顎破、反擊破、圓錐破等不同配置的移動站,生產周期較傳統定制設備縮短40%,滿足緊急項目的快速交貨需求。例如,針對建筑垃圾處理場景,可靈活組合“粗碎+篩分+細碎”三段式模塊,實現鋼筋分離、骨料整形、雜質過濾的一體化作業,大幅提升物料回收利用率。

三、稀油自潤滑系統:降低維護成本的創新方案

振動篩作為移動破碎站的關鍵篩分設備,其潤滑系統的可靠性直接影響整機運行效率。移動破碎站采用稀油自潤滑技術,通過內置油泵將潤滑油強制輸送至軸承等關鍵部位,形成持續油膜保護,潤滑效果較傳統脂潤滑提升3倍以上。該系統維護周期長達8個月,單次換油僅需補充20L專用潤滑油,較脂潤滑每年減少5-6次維護次數,累計節省潤滑油成本60%及人工維護成本超萬元。此外,油液循環過程中同步實現散熱功能,使軸承工作溫度降低10-15℃,設備使用壽命延長至8000小時以上。

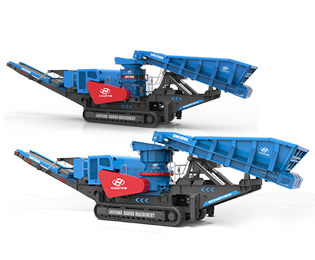

四、無基礎安裝:轉場便捷與場地適應性的革命

傳統固定式破碎生產線需澆筑混凝土基礎,建設周期長達數周,且難以遷移。移動破碎站通過全機載設計與可調支腿結構,徹底打破場地限制:所有設備(包括主機、電機、控制系統)集成于高強度車架,運輸時無需拆卸部件,可直接由拖車轉運;到達現場后,通過液壓支腿快速調平機身,1小時內即可完成安裝調試并投入生產。針對復雜地形(如山地、濕地、拆遷現場),履帶式底盤機型采用接地比壓優化設計(接地壓力≤0.18MPa),可實現35°爬坡與原地轉向,轉場效率較輪胎式設備提升50%,真正實現“哪里有物料,設備就到哪里”的靈活作業模式。

五、智能控制系統:操作與管理的數字化升級

移動破碎站搭載車載一體化智能控制系統,通過10寸觸控屏與遠程物聯網平臺實現全流程監控。系統具備三大核心功能:

1. 自動作業調節:實時監測物料進料量、破碎腔內壓力,自動調整給料速度與主機功率,避免過載停機;

2. 故障預警診斷:通過振動、溫度傳感器采集關鍵部件數據,提前預警軸承過熱、皮帶跑偏等異常,故障排查時間縮短70%;

3. 生產數據管理:自動記錄日產量、能耗、物料級配等數據,生成可視化報表,輔助用戶優化生產計劃。

此外,無線遙控操作功能使工人可在50米范圍內完成設備啟停、行走、篩分角度調節等操作,減少現場人員投入,提升作業安全性。

六、廣泛應用場景:從“廢料”到“資源”的價值重構

憑借上述優勢,移動破碎站已在多領域實現深度應用:

建筑垃圾回收:通過“破碎-篩分-除鐵”一體化流程,將拆遷廢料轉化為再生骨料,用于生產透水磚、路基填料等,資源化率達95%以上;

礦山開采:履帶式移動站可直接進駐露天礦坑,省去礦石運輸環節,每噸物料運輸成本降低30-50元;

應急工程:在地震、洪水等災后重建中,設備可快速部署現場破碎建材,縮短項目周期30%。

移動破碎站以“定制化、模塊化、智能化”為核心,通過技術創新解決了傳統破碎設備“固定受限、效率低下、維護繁瑣”的痛點。其不僅是一款高效的破碎裝備,更是一套靈活的資源處理解決方案,在推動綠色礦山建設、建筑垃圾資源化、基礎設施快速施工等領域發揮著不可替代的作用。隨著國家“雙碳”政策與新型城鎮化進程的推進,移動破碎站將持續迭代升級,為行業高質量發展注入新動能。